Stampa in Tre Dimensioni Mediante Fusione Laser Selettiva: Quali Risultati si Possono Ottenere in Campo Biomedico?

Nel settore biomedicale, da molti anni, le endoprotesi vengono prodotte utilizzando le tecnologie di trasformazione convenzionali come i processi di fonderia, la laminazione, la forgiatura, le lavorazioni per asportazione di truciolo e la sinterizzazione, che sono tutti processi che comportano un certo dispendio di tempo, energia e materiali.

Sulla base di questa considerazione, possiamo comprendere la continua necessità di ricerca e messa a punto di tecnologie alternative capaci di superare queste limitazioni. In tale ottica, negli ultimi anni un contributo significativo è giunto delle tecniche di additive manufacturing, che sfruttano la fusione di polveri metalliche mediante l’utilizzo di un fascio laser o di altre sorgenti termiche.

In particolare la Fusione Laser Selettiva, o SLM, ha dimostrato una grande capacità di ottenere manufatti tridimensionali di forma molto vicina a quella finale (“near net-shape”), caratterizzati da un grado di finitura superficiale relativamente spinto e da elevata densità.

Nonostante questa tecnica sia in grado di utilizzare polveri di un elevato numero di materiali metallici, in campo biomedico gli sforzi sono concentrati principalmente sulle leghe di titanio, data l’importanza di questi materiali, che è legata a particolari caratteristiche quali la bassa densità, l’elevata resistenza meccanica, l’eccellente resistenza alla corrosione e l’ottima biocompatibilità, che risulta superiore a quella degli acciai inossidabili e delle leghe cobalto-cromo.

Limitandosi a considerare unicamente la biocompatibilità, il titanio commercialmente puro risulta sicuramente la scelta più adeguata; tuttavia, le modeste caratteristiche meccaniche ne precludono spesso l’utilizzo in favore delle leghe, la più diffusa delle quali in campo biomedico è sicuramente la Ti-6Al-4V, che da sola copre circa il 50% della produzione mondiale di titanio, seguita dalla Ti-6Al-7Nb, il cui impiego è cresciuto negli anni, anche se rimane parzialmente limitato dall’elevato costo e dalla scarsa disponibilità del niobio. Recentemente, sono state sviluppate anche alcune leghe del gruppo beta, come Ti-24Nb-4Zr-8Sn e Ti-21Nb-17Zr, che si distinguono per i bassi valori del modulo elastico, che da 110 GPa circa di Ti-6Al-4V si riduce a 50 – 60 GPa.

Nel settore delle endoprotesi in lega di titanio diventano molto importanti anche le caratteristiche morfologiche della superficie, che dipendono principalmente alla tecnologia utilizzata, in quanto influenzano in maniera significativa la capacità di adesione al substrato metallico da parte delle cellule mesenchimali, processo che costituisce la premessa per i fenomeni di rigenerazione dei tessuti ossei e vascolari che stanno al base del fenomeno dell’osteointegrazione.

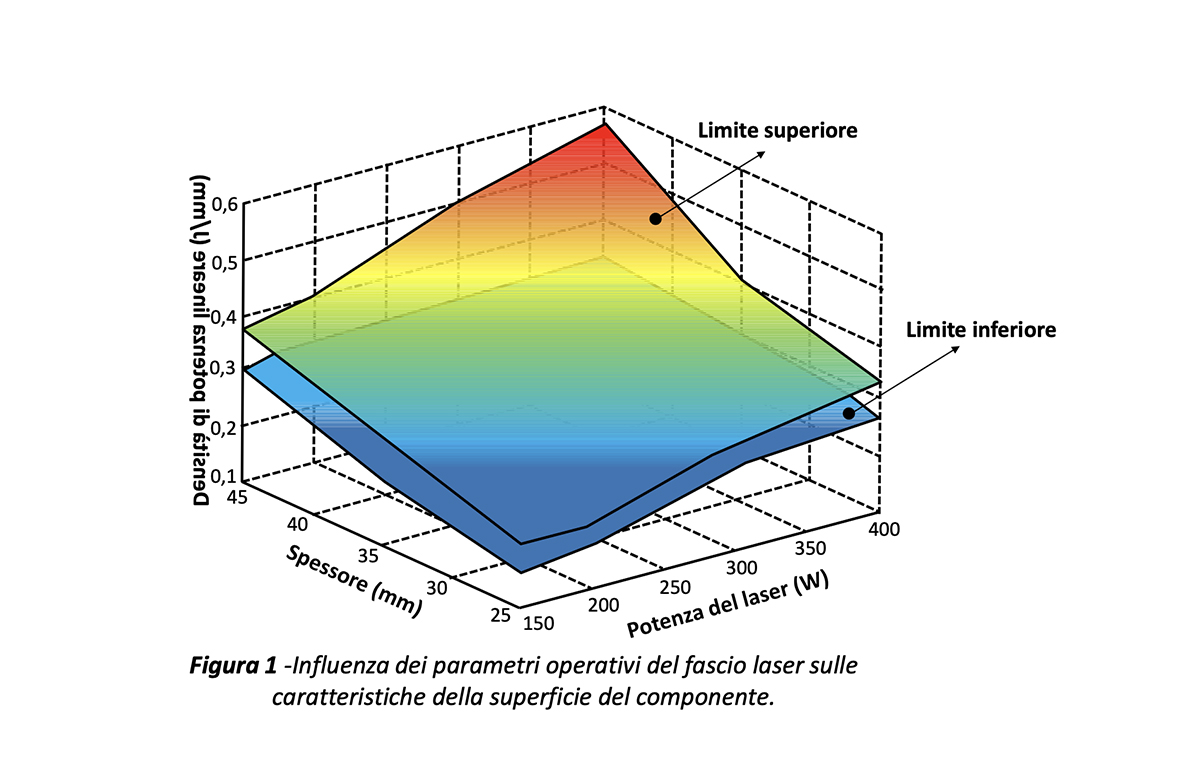

Per quanto riguarda il processo SLM, la morfologia della superficie dipende fortemente da un parametro denominato densità di potenza lineare, che è dato dal rapporto tra la potenza del fascio laser utilizzato e la velocità di scansione.

In particolare, per valori troppo elevati di tale grandezza si instaura una condizione di “overmelting”, in cui si verifica la fusione di un’eccessiva quantità di polvere che porta alla formazione di marcata irregolarità superficiale con la presenza di molte particelle nodulari che ostacolano la capacità di adesione da parte delle cellule mesenchimali. Anche a valori troppo bassi si ottengono condizioni superficiali indesiderate: la fusione delle particelle di polvere risulta solo parziale con formazione di cavità e presenza di particelle sferoidali di polvere non fusa.

Sulla base di quanto detto, è facile concludere che per ottenere un’adeguata qualità superficiale è necessario operare in modo tale che la combinazione tra la potenza del fascio laser e la velocità di scansione ricada all’interno di una finestra operativa la cui ampiezza, come mostrato in figura 1, aumenta al crescere dello spessore degli strati di polvere che vengono depositati.

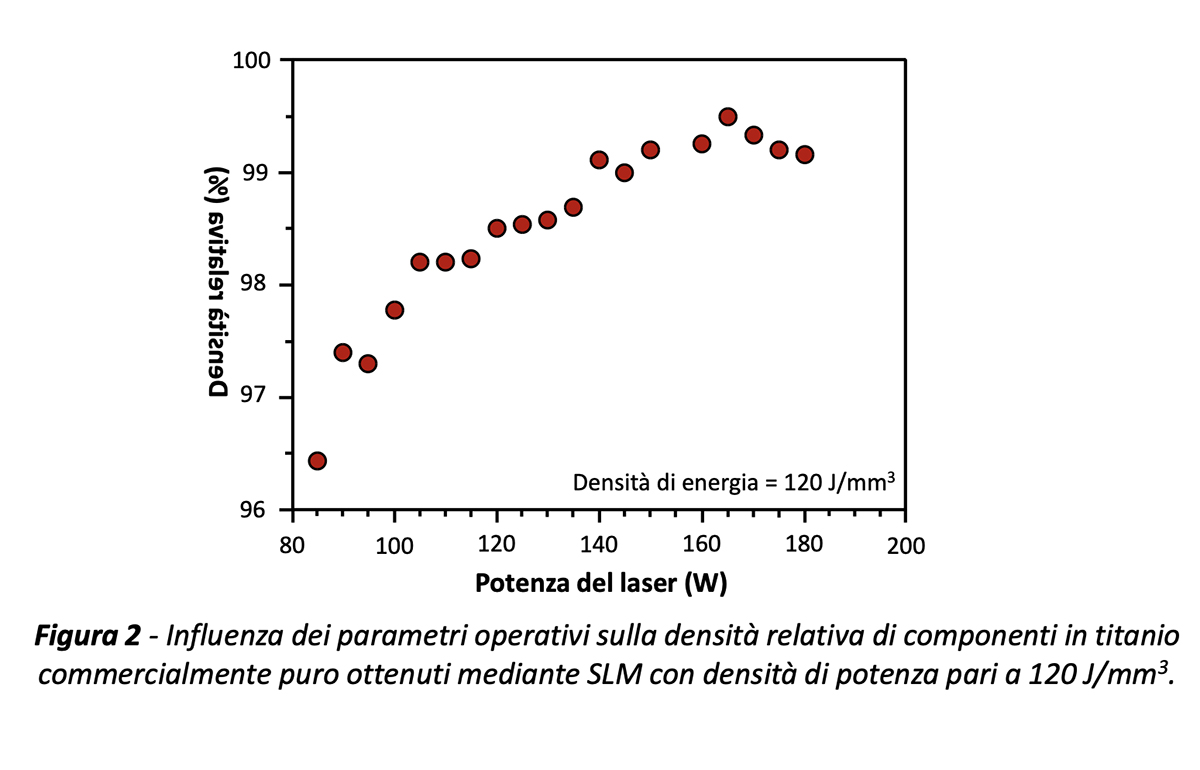

Un altro aspetto che non può essere trascurato è la dipendenza delle caratteristiche meccaniche dalle densità del componente ottenuto, che deve essere il più elevata possibile, e che è legata anch’essa ai parametri di lavoro utilizzati. Nel caso della stampa SLM, normalmente, si ottengono valori più elevati rispetto ad altre tecnologie come la fusione con fascio elettronico, o EBM da “Electron Beam Melting”, con il grande vantaggio che i componenti ottenuti non necessitano di onerose lavorazioni successive come la pressatura isostatica a caldo.

Dal grafico riportato in figura 2 è possibile osservare che con la tecnologia SLM nel caso del titanio commercialmente puro, se si opera ad esempio con una densità di potenza pari a 120 J/m3, adottando un’opportuna combinazione di potenza del fascio e della velocità di scansione, si ottengono generalmente valori di densità relativa superiori a 99,5%.

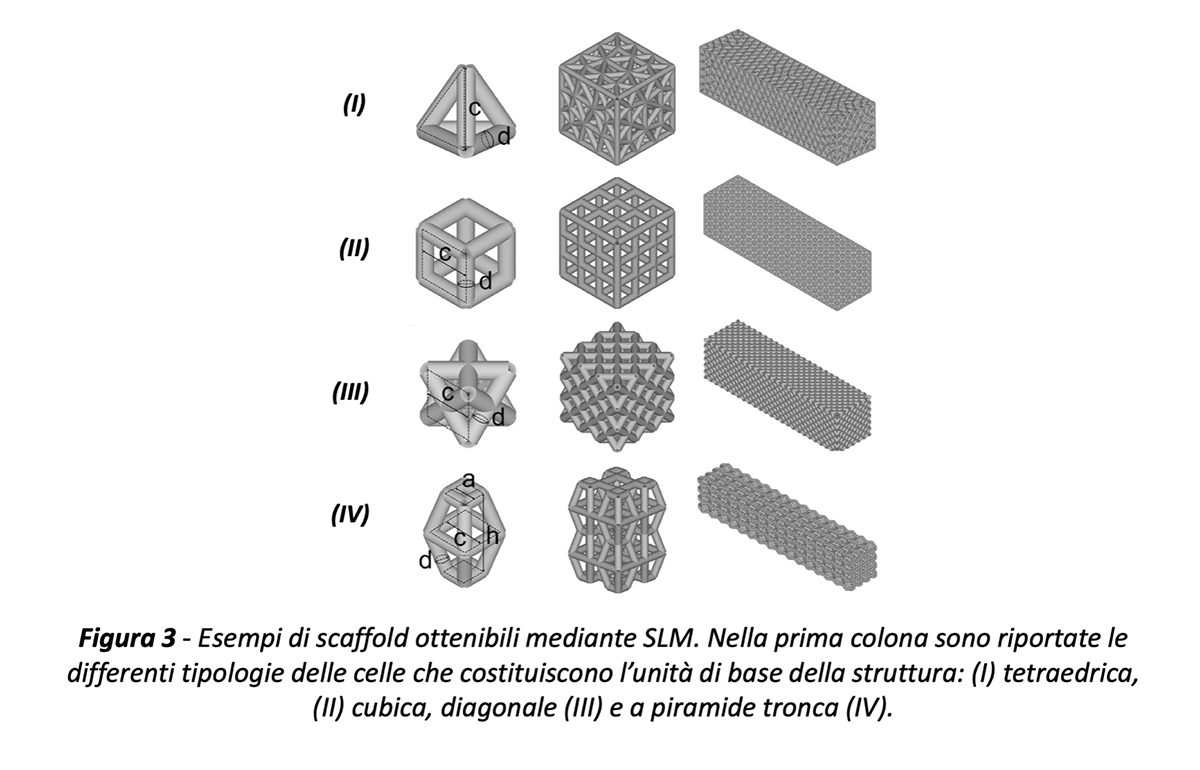

In campo biomedico la stampa SLM ha trovato impiego anche per la realizzazione di componenti in lega di titanio a struttura intenzionalmente porosa sostanzialmente per due motivi: l’ottenimento di valori più bassi del modulo elastico, in modo da permettere di trasferire una frazione più elevata dei carichi esterni sul tessuto osseo che circonda l’impianto protesico limitandone i rischi di atrofizzazione e osteoporosi a lungo termine, e il miglioramento della capacità di adesione dei nuovi tessuti, che risulta agevolata da superfici caratterizzata da elevata porosità.

Un esempio caratteristico è costituito dalla realizzazione di scaffold in Ti-6Al-4V, come quelli riportati in figura 3, costituiti da strutture a gabbia con geometria anche molto complessa che si caratterizzano per via dell’elevata resistenza nei confronti delle sollecitazioni meccaniche di compressione e per il fatto che la superficie presenta condizioni ottimali per la colonizzazione da parte degli osteoblasti. È inoltre importante mettere in evidenza anche che il modulo elastico a compressione di questi componenti assume mediamente un valore di 2,97 GPa, che risulta cioè dello stesso ordine di grandezza delle componenti trabecolari (0,1 – 0,5 GPa) e corticali (15 GPa) dei tessuti ossei del corpo umano.

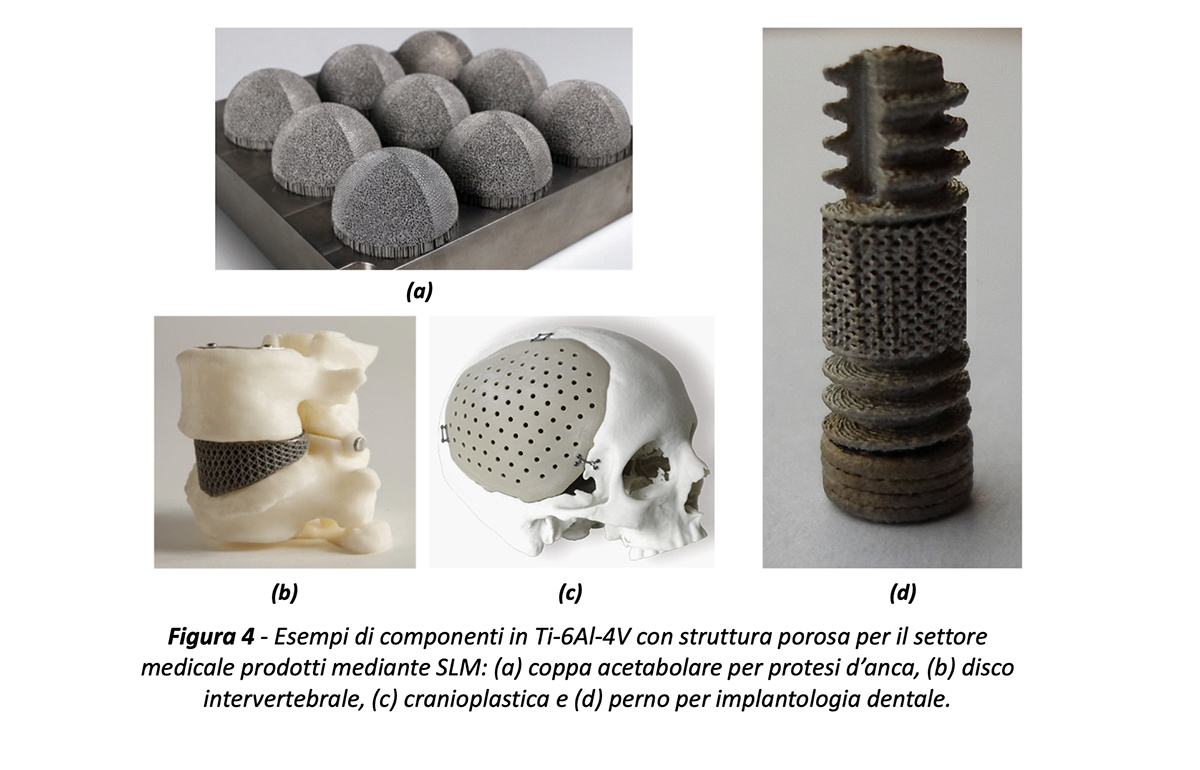

Tutte le caratteristiche descritte hanno reso il processo SLM una tecnologia alquanto diffusa nel settore dell’ingegneria biomedica, che già al giorno d’oggi viene ormai correntemente utilizzata per realizzare componenti come coppe acetabolari per protesi d’anca, perni per implantologia dentale, dischi intervertebrali e cranioplastiche.

Allo stato attuale dell’arte, inoltre, sono in corso numerosi lavori di ricerca sulla caratterizzazione del comportamento a fatica dei componenti realizzati mediante SLM, con lo scopo di estenderne l’applicazione anche a particolari come lo stelo femorale della protesi d’anca dove questa caratteristica risulta di fondamentale importanza. Anche l’aumento dei tipi di polveri metalliche disponibili sul mercato suggerisce un’ulteriore rapida espansione di questa tecnologia: oltre al titanio commercialmente puro e alle leghe Ti-6Al-4V e Ti-6Al-7Nb si stanno sviluppando anche polveri di leghe beta ad alta resistenza meccanica e basso modulo elastico come Ti-30Nb e Ti-24Nb-4Zr-8Sn, la cui diffusione fino a oggi è stata limitata dagli elevati costi dei lingotti di partenza e delle tecnologie di trasformazione convenzionali necessarie per ottenere i componenti finiti.